1. Penandaan Laser

Penandaan laser adalah metode umum untuk menandai komponen permesinan CNC secara permanen dengan presisi dan akurasi tinggi. Proses ini melibatkan penggunaan laser untuk mengukir tanda permanen pada permukaan komponen.

Proses penandaan laser dimulai dengan merancang tanda yang akan ditempatkan pada komponen menggunakan perangkat lunak CAD. Mesin CNC kemudian menggunakan desain ini untuk mengarahkan sinar laser ke lokasi yang tepat pada komponen. Sinar laser kemudian memanaskan permukaan komponen, menyebabkan reaksi yang menghasilkan tanda permanen.

Penandaan laser adalah proses non-kontak, artinya tidak ada kontak fisik antara laser dan komponen. Hal ini membuatnya cocok untuk menandai komponen yang halus atau rapuh tanpa menyebabkan kerusakan. Selain itu, penandaan laser sangat dapat disesuaikan, memungkinkan beragam jenis huruf, ukuran, dan desain untuk penandaan.

Keunggulan penandaan laser pada komponen permesinan CNC meliputi presisi dan akurasi tinggi, penandaan permanen, dan proses non-kontak yang meminimalkan kerusakan pada komponen halus. Penandaan laser umumnya digunakan dalam industri otomotif, kedirgantaraan, medis, dan elektronik untuk menandai komponen dengan nomor seri, logo, kode batang, dan tanda identifikasi lainnya.

Secara keseluruhan, penandaan laser adalah metode yang sangat efektif dan efisien untuk menandai bagian-bagian mesin CNC dengan presisi, akurasi, dan permanen.

2. Ukiran CNC

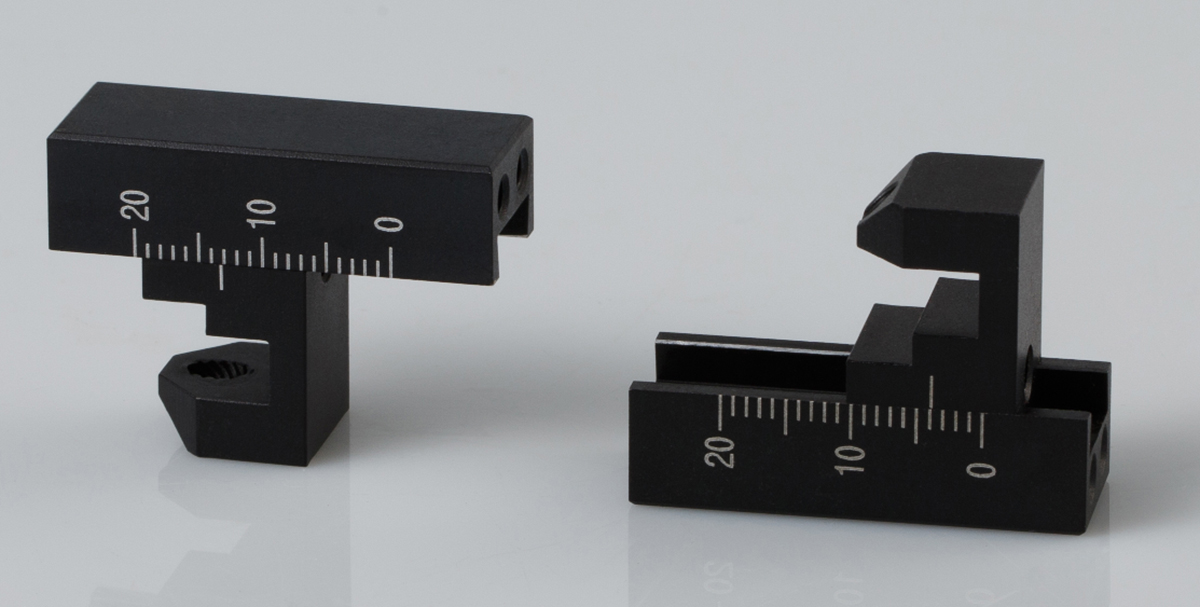

Pengukiran adalah proses umum yang digunakan pada komponen mesin CNC untuk membuat tanda permanen dan presisi tinggi pada permukaan komponen. Proses ini melibatkan penggunaan alat, biasanya mata bor karbida berputar atau alat berlian, untuk menghilangkan material dari permukaan komponen guna menciptakan ukiran yang diinginkan.

Ukiran dapat digunakan untuk membuat berbagai macam tanda pada komponen, termasuk teks, logo, nomor seri, dan pola dekoratif. Proses ini dapat dilakukan pada berbagai macam material, termasuk logam, plastik, keramik, dan komposit.

Proses pengukiran dimulai dengan merancang tanda yang diinginkan menggunakan perangkat lunak CAD. Mesin CNC kemudian diprogram untuk mengarahkan pahat ke lokasi yang tepat pada bagian yang akan dibuat tandanya. Pahat kemudian diturunkan ke permukaan bagian dan diputar dengan kecepatan tinggi sambil menghilangkan material untuk membuat tanda.

Pengukiran dapat dilakukan menggunakan berbagai teknik, termasuk pengukiran garis, pengukiran titik, dan pengukiran 3D. Pengukiran garis melibatkan pembuatan garis kontinu pada permukaan komponen, sementara pengukiran titik melibatkan pembuatan serangkaian titik yang berjarak rapat untuk membentuk tanda yang diinginkan. Pengukiran 3D melibatkan penggunaan alat untuk menghilangkan material pada kedalaman yang berbeda-beda guna menciptakan relief tiga dimensi pada permukaan komponen.

Keunggulan ukiran pada komponen permesinan CNC meliputi presisi dan akurasi tinggi, penandaan permanen, dan kemampuan untuk membuat berbagai macam tanda pada berbagai material. Ukiran umumnya digunakan dalam industri otomotif, kedirgantaraan, medis, dan elektronik untuk membuat tanda permanen pada komponen demi tujuan identifikasi dan pelacakan.

Secara keseluruhan, pengukiran adalah proses yang efisien dan tepat yang dapat menghasilkan tanda berkualitas tinggi pada komponen mesin CNC.

3. Penandaan EDM

Penandaan EDM (Electrical Discharge Machining) adalah proses yang digunakan untuk membuat tanda permanen pada komponen mesin CNC. Proses ini melibatkan penggunaan mesin EDM untuk menciptakan percikan api terkendali antara elektroda dan permukaan komponen, yang menghilangkan material dan menciptakan tanda yang diinginkan.

Proses penandaan EDM sangat presisi dan dapat menghasilkan tanda yang sangat halus dan detail pada permukaan komponen. Proses ini dapat digunakan pada berbagai macam material, termasuk logam seperti baja, baja tahan karat, dan aluminium, serta material lain seperti keramik dan grafit.

Proses penandaan EDM dimulai dengan merancang tanda yang diinginkan menggunakan perangkat lunak CAD. Mesin EDM kemudian diprogram untuk mengarahkan elektroda ke lokasi yang tepat pada komponen tempat tanda akan dibuat. Elektroda kemudian diturunkan ke permukaan komponen, dan pelepasan listrik dihasilkan antara elektroda dan komponen, menghilangkan material dan menciptakan tanda.

Penandaan EDM memiliki beberapa keunggulan dalam pemesinan CNC, termasuk kemampuannya untuk membuat tanda yang sangat presisi dan detail, kemampuannya untuk menandai material yang keras atau sulit dikerjakan, dan kemampuannya untuk membuat tanda pada permukaan melengkung atau tidak beraturan. Selain itu, proses ini tidak melibatkan kontak fisik dengan komponen, sehingga meminimalkan risiko kerusakan.

Penandaan EDM umumnya digunakan dalam industri kedirgantaraan, otomotif, dan medis untuk menandai komponen dengan nomor identifikasi, nomor seri, dan informasi lainnya. Secara keseluruhan, penandaan EDM merupakan metode yang efektif dan presisi untuk membuat tanda permanen pada komponen mesin CNC.